新闻中心

联系方式

鸿仁®威尔塑料模具厂家

地 址:江苏省苏州市相城区锦阳路36号

电 话:0512-6331 9419

传 真:0512-6756 4233

手机/微信:18625OO88OO

邮 编:215000

Email:(广告勿扰)

业务图纸 333@250095.com

订单售后 595552083@qq.com

网 址:http://www.setrich.com

技术知识

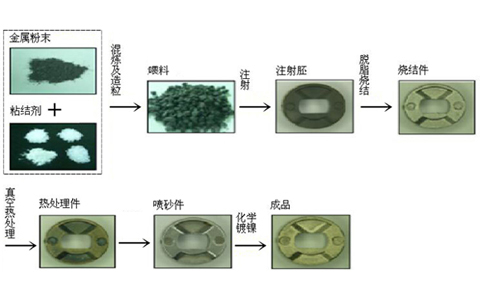

什么是MIM金属注射成型

MIM(Metal Injection Molding,金属注射成型)是一种制造精密金属零件的工艺,它将粉末冶金和塑料注射成型技术相结合。MIM工艺特别适用于生产小型、复杂形状和高性能要求的金属零件,常用于医疗、电子设备、汽车、航空航天、消费品等行业。

MIM过程大致分为以下几个步骤:

喂料制备:MIM工艺的第一步是将金属粉末与热塑性聚合物粘结剂混合均匀制成喂料。粘结剂的作用是使粉末能够在注射成型过程中流动。

注射成型:将喂料加热至能够流动的状态,然后采用塑料注射成型机的技术将其注射到精密制作的模具中,成形成所需的几何形状。此阶段结束后得到的零件称为“绿胚”。

脱脂:脱脂阶段将塑料粘结剂从绿胚中移除,通常使用溶剂或热能的方法进行。脱脂之后得到的零件称为“褐胚”。

烧结:脱脂后的褐胚进入烧结炉,在受控气氛中升温至接近金属熔点的温度,金属粉末粒子在此过程中会发生扩散和结合,最终致密化形成金属零件。这个阶段后,零件会缩小,并且具备了应有的机械性能。

MIM工艺能够生产出复杂、精密、均匀,并具有良好机械性能的金属零件。同时由于几乎接近最终形状成型,它可以最大程度地减少材料损耗以及后续加工步骤,从而在一定程度上降低生产成本,尤其适合于大批量和连续生产。

上一条:没有了 下一条:ASA的优缺点